En los próximos años, la competitividad de las industrias agroalimentarias dependerá de su capacidad para hacer frente a los principales desafíos en materia de sostenibilidad (consumo energético, agotamiento de materias primas, escasez de agua y contaminación medioambiental, entre otros), viéndose obligadas a aplicar soluciones sostenibles y de mejora continua tanto en los procesos de producción como en el tratamiento y gestión de residuos a través de los conceptos de vertido cero y de economía circular.

En el caso de todos los recursos, pero particularizando en el hídrico, los procesos productivos y su gestión deben adaptarse y ser diseñados para maximizar el uso de los recursos hídricos y optimizar el uso de las aguas residuales de manera sostenible y eficiente. Esta transformación es posible mediante la incorporación de nuevas tecnologías sostenibles, así como de una gestión más responsable y comprensiva de los recursos hídricos.

Entre las diversas tecnologías sostenibles, los procesos avanzados de separación por membranas y sus aplicaciones para el reciclado, regeneración y reutilización de agua de proceso, agua residual y recuperación de productos de alto valor añadido de corrientes residuales en la industria tienen un papel muy importante.

Procesos de separación por membranas

La ingeniería de membranas por su versatilidad y modularidad, selectividad y recuperación de agua de calidad es una de las disciplinas con mayor implicación y rango de aplicación en las innovaciones tecnológicas necesarias para hacer frente a los desafíos previamente mencionados, que están fuertemente interconectados. Son técnicas muy robustas industrialmente, modulares y fácilmente escalables, que presentan diversas configuraciones que permiten optimizar su rendimiento y se adaptan en función del residuo a tratar. Además, son fácilmente combinables con otras técnicas de separación para incrementar el rendimiento en las etapas de desalinización y de tratamiento de aguas residuales, derivando en sistemas de procesos integrados y explotando estas aguas que iban destinadas a ser vertidos, con el fin de alcanzar el concepto de vertido cero y abrazar el concepto de economía circular; es decir, la completa utilización de vertidos y residuos generados en la industria como recursos o materias primas en la misma.

La tecnología de membranas depende fuertemente de la calidad del agua que se vaya a tratar y del objetivo buscado en su diseño e implementación. Tiene como fin la separación, concentración y/o purificación de los compuestos deseados procedentes de una disolución o corriente a tratar.

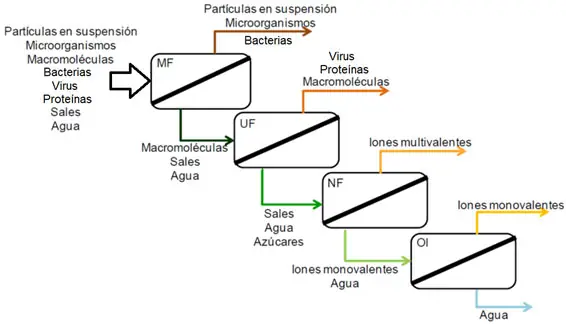

Entre los procesos de separación por membranas más utilizadas y de claro interés para el sector industrial y del agua, se tienen:

-

Aquellas que tienen como fuerza impulsora un gradiente de presión:

- Microfiltración (MF).

Es un proceso físico que trabaja a presiones bajas (0,01 – 2 bar) con el fin de separar partículas muy grandes (0,05 – 5 micras). Puede ser una técnica especialmente útil para la eliminación de materia suspendida, bacterias, esporas, células somáticas, resinas, almidón y grasas; eliminación de emulsiones de aceite, levaduras y hongos de aguas residuales de aceite; eliminación de partículas carbonizadas para bioaceites y como pretratamiento para otras técnicas de separación avanzadas.

- Ultrafiltración (UF).

Proceso físico que trabaja a presiones bajas/medias (0,5 – 5 bar) separando solutos grandes (entre 0,002 y 0,05 micras). Esta tecnología tiene un gran potencial para la eliminación de coloides y virus; recuperación y concentración de proteínas y péptidos; separación de polisacáridos y ácidos húmicos; concentración, fraccionamiento o purificación en productos lácteos de alto valor añadido y como pretratamiento para otras técnicas de separación avanzadas.

- Nanofiltración (NF).

Su mecanismo de separación es tanto la diferencia de tamaño como el modelo de disolución-difusión, opera a presiones medias/altas (5 – 35 bar) y separa solutos pequeños (0,0002 – 0,002 micras). Posee gran potencial para purificar ácido láctico y aminoácidos (biorrefinerías); separar y concentrar ácidos grasos volátiles; concentrar polifenoles y corrientes salinas; desmineralizar corrientes orgánicas y eliminar pesticidas y compuestos contaminantes emergentes.

- Ósmosis inversa (OI).

Proceso fisicoquímico que necesita presiones altas (10 – 100 bar) para realizar la separación de sales multi- y monovalentes (<0,0002 micras). Destaca por su potencial para eliminar sales de aguas salinas y salmueras; reducir la conductividad y producir y purificar agua.

- Diafiltración (DF).

Modificación de los procesos de UF y NF donde se añade agua para facilitar el paso o retención (en función del objetivo) de los compuestos deseados, aislándolos del resto de contaminantes. Tiene gran potencial para aislar compuestos deseados; concentrar productos de alto valor añadido de corrientes residuales: proteínas, polifenoles, lignina…; y desmineralizar corrientes orgánicas.

-

Aquellas que tienen como fuerza impulsora un gradiente de corriente o potencial eléctrico:

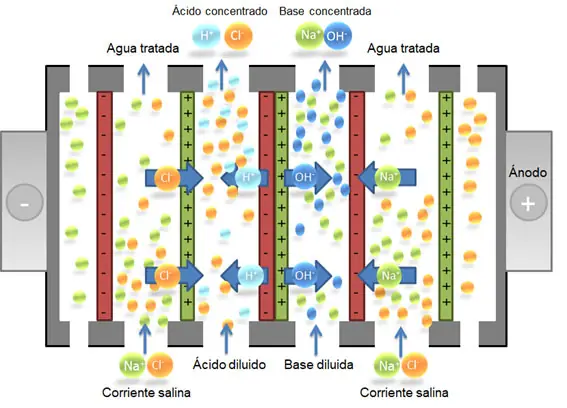

- Electrodiálisis (ED) y Electrodiálisis con Membranas Bipolares (EDBM).

La separación se debe a diferencia de carga (aniónica y catiónica) de los compuestos y es producida por un gradiente de corriente o potencial eléctrico. Posee gran potencial para eliminar sales y reducir conductividad; eliminar selectivamente las impurezas cargadas; ajustar pH de productos; desmineralizar corrientes orgánicas; concentrar ácidos grasos volátiles; valorizar corrientes salinas en ácidos y bases; y tratar salmueras de aceituna y de industria de salazones.

Como pretratamientos para las técnicas de nanofiltración, ósmosis inversa, electrodiálisis y EDBM, pueden diseñarse sistemas de procesos integrados de membrana que combinan estas técnicas con distintos procesos de separación por membranas menos selectivos que actúan como sistemas de acondicionamiento. Así, los procesos de microfiltración y ultrafiltración podrían utilizarse para la eliminación de color, materia orgánica y sólidos de los efluentes con alta conductividad, permitiendo su tratamiento de una manera más sistemática y selectiva y presentando mayores rendimientos.

AINIA dispone de equipo y personal cualificado para realizar estudios y ensayos de tratabilidad y trazabilidad con equipos a escala laboratorio y piloto de procesos de separación por membranas.

Economía Circular: III Seminario Técnico Internacional sobre gestión eficiente del agua en las Industrias Agroalimentarias

Con la problemática del tratamiento de efluentes industriales y las alternativas tecnológicas sostenibles que puedan ser aplicadas, AINIA realiza anualmente un seminario técnico internacional sobre gestión eficiente del agua en las industrias agroalimentarias que busca acercar y afianzar el concepto de economía circular y su aplicación tanto al uso como a la gestión de sistemas hídricos más sostenibles en la industria agroalimentaria, motivando a las empresas a participar para, entre todos, encontrar soluciones útiles para optimizar la gestión del agua en sus procesos de producción y tratamiento.

Entre los múltiples temas que se desarrollarán en el seminario, los procesos avanzados de separación por membranas y sus aplicaciones para la regeneración y reutilización de aguas de proceso, aguas residuales y recuperación de productos de alto valor añadido de este tipo de corrientes tendrán un papel muy importante.