Tradicionalmente, las grandes industrias de celulosa y papel, han extraído la celulosa para gran variedad de aplicaciones que utilizamos en nuestro día a día. En los últimos años se ha producido un cambio hacia una economía circular y hacia una capacidad de obtener productos derivados de la celulosa y lignina con un mayor valor añadido, que permitan obtener compuestos biobasados para distintas aplicaciones en una gran variedad de sectores, llevando a cabo una transición hacia un modelo de negocio de Biorrefinerías. Te contamos qué papel juegan las Biorrefinerías de lignocelulósicos en la producción de bioproductos de alto valor y qué tecnologías están haciendo posible este cambio.

¿Cuáles son los principales componentes estructurales de las plantas de los que se pueden obtener bioproductos de valor añadido?

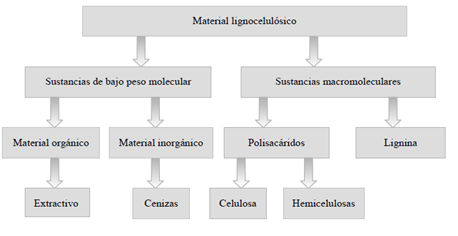

La pared celular vegetal de las plantas, por ejemplo, la madera procedente de los árboles y otros materiales lignocelulósicos, tales como los residuos agrícolas (ej. paja de cereales), está formada por 3 componentes, denominados, mayoritarios o estructurales.

- La celulosa, que es el biopolímero más abundante en la Tierra. La celulosa es un homopolímero lineal formado por muchas unidades de glucosa (6 carbonos) unidas.

- La lignina. Es el segundo biopolímero más abundante en las plantas tras la celulosa. A diferencia de la celulosa, la lignina es un polímero heterogéneo complejo, de carácter aromático. La función de la lignina es proporcionarles rigidez y consistencia a las plantas.

- Las hemicelulosas, que no es más que otro biopolímero constituido principalmente por azúcares tipo xilosas (5 carbonos). Además, la pared celular vegetal puede presentar otros compuestos no estructurales como pectinas, proteínas, extractos (solubles como azúcares no estructurales, clorofila, polifenoles, compuestos bioactivos y ceras) y cenizas (Figura 1).

Figura 1. Esquema de los materiales lignocelulósicos. Fuente: Gellerstedt G. 2009, citado en Abril M.F., 2016.

Aunque, a priori, podría parecer complejo, es posible separar individualmente (fraccionar) cada uno de los compuestos mencionados para obtener un alto valor añadido de los mismos. Es bien sabido que, tradicionalmente, las grandes industrias de celulosa y papel, han extraído la celulosa (pasta celulósica) para gran variedad de aplicaciones (papel de escritura, papel higiénico, papel absorbente, etc). En este tipo de procesos, denominados procesos de pasteado, se puede decir (de manera muy simplificada), que se generan principalmente dos corrientes: una sólida (rica en celulosa) y una líquida, también conocida como licor negro (rica en lignina). Este nombre hace honor al color que presenta esta corriente líquida tras el proceso de pasteado. Dicho licor negro contiene una elevada cantidad de lignina que se ha extraído del sólido y que le confiere esa tonalidad oscura al líquido. Hasta hace pocos años, estas grandes industrias han venido recuperando la lignina para emplearla como fuente de calor y energía para su uso en las calderas de las propias industrias y así producir para autoconsumo.

¿Qué papel juegan las Biorrefinerías de lignocelulósicos en la producción de bioproductos de alto valor?

Sin embargo, en los últimos años se ha venido produciendo un cambio hacia una economía circular y hacia una capacidad de obtener productos derivados de la celulosa y lignina con un mayor valor añadido, que permitan obtener compuestos biobasados para distintas aplicaciones en una gran variedad de sectores, llevando a cabo una transición hacia un modelo de negocio de Biorrefinerías. Las biorrefinerías de materiales lignocelulósicos, se basan el aprovechamiento de los tres componentes principales de la lignocelulosa (celulosa, hemicelulosa y lignina). Esto tiene como ventaja una mayor diversificación de bioproductos que pueden ser obtenidos, así como el uso de fuentes y cultivos no alimenticias para ello.

Con esta progresión, muchas industrias productoras de celulosa en el mundo han transformado su modelo de negocio, hacia un nuevo modelo de Biorrefinería cuyo objetivo ya no es sólo producir celulosa de distintos grados, sino ampliar la oferta de “nuevos bioproductos” en el mercado, aprovechando las materias primas con las que siempre han trabajado.

Un ejemplo de ello, es Borregaard, una biorrefinería sostenible Noruega que empleando madera, produce biopolímeros a partir de lignina, celulosa, biovainillina, microfibras de celulosa y bioetanol para una gran variedad de aplicaciones en sectores como agricultura, acuicultura, construcción, farmacia, cosmética, biocombustibles, etc.

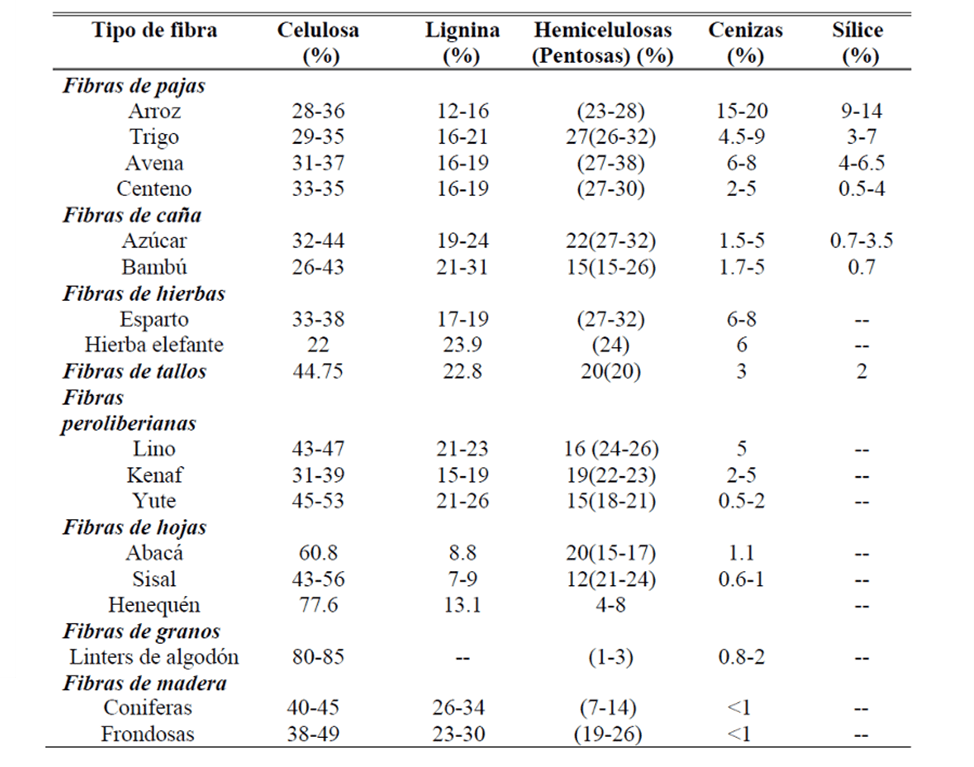

Como no puede ser de otra manera, todo esto es posible conseguirlo también a través de la valorización de residuos tales como los agrícolas, ya que su composición es totalmente lignocelulósica. En la Figura 2 se muestra la composición química de algunas fibras vegetales no madereras frente a las madereras.

Figura 2. Composición química de algunas fibras naturales. Fuente: Materiales lignocelulósicos. Capítulo II- Fundamentos.

¿Cómo encaja la nanocelulosa o celulosa microfibrilada en este tipo de Biorrefinerías?

Pues bien, como se ha comentado anteriormente, ya no consiste en producir solamente celulosa, sino ampliar el rango de nuevos bioproductos que puedan ser obtenidos y que tengan aplicaciones muy diversas en distintos sectores. El objetivo, se podría decir, que es también conseguir la producción de polímeros biobasados capaces de reemplazar, en cierto modo o parcialmente, a aquellos derivados del petróleo en las aplicaciones en las que esto sea posible.

Figura 3: Celulosa microfibrilada EXILVA. Fuente: Borregaard.

¿Cuáles son las principales tecnologías empleadas para producir celulosa micro-/nanofibrilada a partir de la celulosa extraída de madera o residuos?

La celulosa micro- o nanofibrilada se puede producir con diferentes tecnologías. Se puede afirmar que todas ellas son mecánicas. Las más conocidas son:

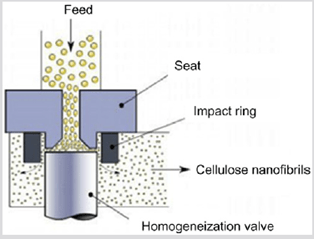

- Homogeneización a altas presiones (Figura 4). Esta tecnología se ha empleado tradicionalmente en industrias tales como la láctea, de producción de salsas, cosmética, etc, para la producción de emulsiones. En este caso, para la producción de celulosa nanofibrilada, se emplea un equipo cuyo mecanismo interno está formado por una válvula de homogeneización y un anillo de impacto. La suspensión acuosa de celulosa es bombeada a una elevada presión y pasa por un hueco estrecho entre la válvula de homogeneización y el anillo de impacto, cayendo la presión y aumentando la turbulencia. Esto hace que se produzca la fibrilación de la celulosa hacia nanofibras de celulosa. El producto resultante son geles en base acuosa de micro-/nanofibras de celulosa entre el 1-3% de consistencia (el término consistencia hace referencia a la concentración de micro-/nanofibras de celulosa en el gel de base acuosa).

Figura 4. Mecanismo de homogeneización a alta presión. Fuente: Blanco et al. 2018. Chapter 5. Nanocellulose for industrial use.

- Molienda ultrafina (Figura 5). El principio de funcionamiento es por cizalla o rozamiento. El equipo está formado por dos discos cerámicos no porosos de geometría especial. Uno es estático y otro dinámico, de manera que se puede prefijar la distancia entre discos. Esta distancia se puede ir ajustando a medida que se va produciendo la fibrilación de celulosa a nanocelulosa. El disco dinámico rota a una distancia del estático que es mínima, con lo que se emplean fuerzas de fricción, produciendo la fibrilación. El producto que se obtiene es celulosa nano-/microfibrilada a una consistencia de hasta el 10%.

Figura 5. Equipo de molienda ultrafina. Fuente: Fuente: Blanco et al., 2018. Chapter 5. Nanocellulose for industrial use.

- Extrusión con doble husillo (Figura 6). Esta tecnología consiste en provocar la fibrilación de la celulosa por fuerzas de fricción que son producidas por el doble husillo de la extrusora sobre la suspensión de celulosa. De acuerdo a varios estudios, este tipo de tecnología por sí sola o en combinación con la tecnología de homogeneización es capaz de disminuir el consumo de energía en la producción hasta un 60%. Sin embargo, de acuerdo a los autores, la calidad de la nanocelulosa obtenida es menor si se compara con la producida con la tecnología de molienda ultrafina. El producto que se obtiene es celulosa microfibrilada a una consistencia de hasta un 20-25%

Figura 6. Producción de celulosa nanofibrilada (CNF) por extrusión de doble husillo. Fuente: Rol et al., 2017; ACS Sustainable Chem. Eng. 2017, 5, 8, 6524–6531.

Todas las tecnologías explicadas son totalmente escalables.

En definitiva, la transformación de las industrias de producción de celulosa en Biorrefinerías es ya un hecho, y esto se puede conseguir también a través del aprovechamiento de residuos lignocelulósicos tales como los residuos agrícolas. Tanto fuentes madereras como no madereras tienen un enorme potencial para la producción de bioproductos de alto valor añadido, siendo una enorme fuente para la producción de celulosa microfibrilada para distintas aplicaciones. Las tecnologías disponibles hasta el momento para la producción de celulosa nano-/microfibrilada son diversas, pero todas son mecánicas, permitiendo producir geles o pastas de diferentes consistencias o sólidos totales.

En AINIA desarrollamos modelos de biorrefinerías como soluciones industriales, económica y ambientalmente sostenibles, que persiguen el aprovechamiento máximo de los recursos contenidos en los residuos y subproductos en forma de bioproductos de valor comercial.

¿Quieres saber más? No te pierdas nuestro próximo artículo sobre nanocelulosa y sus aplicaciones en diferentes sectores.