Para 2030 el 100% de los envases que se pongan en el mercado de la UE deberán ser reutilizables o reciclarse de manera rentable, este es uno de los objetivos, marcado por la UE, en La Estrategia de los plásticos en la Economía Circular. Esto obliga a buscar alternativas más sostenibles a los envases multicapa que se emplean para envasado y, más concretamente para el envasado de platos preparados. En esta línea en AINIA estamos trabajando en el desarrollo de una línea de platos preparados en envases barrera sostenibles, resistentes al proceso retort. Investigación que recientemente ha publicado MDPI, editorial de revistas científicas.

Los platos preparados son una tipología de alimentos que llevan asociados, normalmente, procesos de conservación basados en tratamientos térmicos capaces de inactivar microorganismos nocivos presentes en los alimentos. Los tratamientos térmicos más comunes son la pasteurización y la esterilización. Estos procesos implican la aplicación de altas temperaturas, que generalmente se alcanzan sumergiendo el alimento, una vez envasado, en un baño de agua caliente a alta presión. Así pues, se requiere de envases capaces de soportar estos procesos.

Reto 1: Conseguir un material de envasado en línea con las tendencias “convenience” que soporte los tratamientos térmicos

Los procesos de esterilización son los que emplean condiciones más severas (>120ºC, >30 min), pero derivan en platos preparados tipo conserva con vidas útiles muy elevadas (>1 año). Los materiales de envases que tradicionalmente han sido más empleados para la preparación de conservas son los metálicos. Ahora bien, en los últimos años las tendencias “convenience” motivadas por los nuevos modelos de sociedad han hecho que cada vez más el consumidor demande platos preparados nutritivos y fáciles de consumir. Consecuentemente, cada vez es más habitual ver en los lineales platos preparados de alto valor nutricional y envasados en envases de plástico.

Reto 2: Conseguir un material multicapa que pueda ser reciclado en los procesos de reciclaje actuales

Los materiales plásticos son baratos, ligeros y muy versátiles, ya que existen diferentes tipos de materiales poliméricos (Ej. PE; PP, PET…) que de manera individual o combinándolos en forma de multicapa, dan respuesta a la mayoría de las necesidades de envasado. En el caso concreto de los platos preparados el material empleado es el polipropileno (PP) por la gran resistencia térmica que presenta. Ahora bien, debido a las elevadas vidas útiles de estos alimentos, es necesario combinar al PP con materiales alta barrera, como es el EVOH, de modo que se deriva en estructuras multicapa tipo PP/EVOH/PP que presentan alta barrera a gases y elevada resistencia térmica. El problema está en que, a pesar de las ventajas que ofrecen los materiales multicapa, los diferentes polímeros que integran esas estructuras son difíciles de separar y, por tanto, no pueden ser reciclados siguiendo los procesos de reciclaje actuales.

Envase 100% biodegradable y barrera a gases capaz de resistir altas temperaturas

Una posible solución, tal y como plantea el proyecto VULCANO, es desarrollar un envase 100% biodegradable y barrera a gases capaz de resistir altas temperaturas. Para ello es necesario trabajar tanto sobre el material de envase como sobre el producto, adaptando los procesos de preparación de los platos preparados para que se ajusten a las características de los nuevos envases biodegradable. De esta manera estamos trabajando en el desarrollo de una nueva línea de platos preparados, nutritivos, y que puedan ser comercializados en envases biodegradables.

En este proyecto participamos junto con IAN, Interal, empresas dedicadas a la fabricación y comercialización de platos preparados. IAN comercializa platos preparados compuestos principalmente por alimentos sólidos (Ej. arroz, quinoa, pasta…) en envases tipo bandeja, mientras que Interal tiene una línea de platos preparados tipo cremas de verduras que los envasa en envases flexibles o tipo doypack, y una línea de salsas o productos deshidratados envasados en formatos monodosis

Del desarrollo de esta línea de platos preparados en envases barrera sostenibles resistentes al proceso retort profundizará Mila Peláez de INTERAL en su ponencia en MeetingPack 2022. Será el jueves, 21 de abril a las 16:10, en la sesión sobre aspectos clave y casos de éxito del envasado de productos en envases sostenibles.

Reto 3: Conseguir un material para el envasado que proporcione propiedades barrera a gases y, que sea capaz de soportar procesos de esterilización

Existen varios tipos de plásticos biodegradables que se están empleando para aplicaciones de envasado, como puede ser el PLA o los PHAs, entre otros. Generalmente, estos plásticos fallan a la hora de proporcionar propiedades barrera a gases. Además, los procesos de biodegradación generalmente implican hidrólisis lo que quiere decir que se ven favorecidos en condiciones de temperatura y presión elevada en presencia de humedad. Esto dificulta el uso de envases biodegradables para el envasado de platos preparados ya que, adía de hoy, no son capaces de soportar los procesos de esterilización.

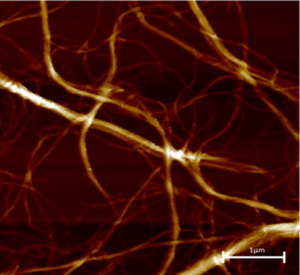

Determinadas estrategias, como pueden ser los procesos de cristalización o la inclusión de ciertos aditivos podrían contribuir a mejorar el perfil térmico de los envases biodegradables, así como a mejorar sus propiedades barrera. Así la inclusión de fibras o cristales de microcelulosa (MC) también se han mostrado eficaces a la hora de mejorar las propiedades térmicas de determinados bioplásticos. Las MCs, además, presentan buenas propiedades barrera al oxígeno (similares al EVOH) por lo que contribuiría adicionalmente a una mejora de esta propiedades, en biopolímeros que carecen de ella.

Esto que aparentemente parece sencillo se enfrenta a varios retos como son:

- Las fibras de microcelulosa se presentan como un gel, y por tanto con un alto contenido en agua, lo que obliga a un proceso de secado. Sin que este proceso deba de alterar su estructura.

- Una vez incorporadas a un material, es necesario que se dispersen correctamente. Esto es no formen grumos que hagan que las microfibras formen una red, que sea capaz de “atrapar” las moléculas de oxígeno. Para esto es necesario utilizar los denominados compatibilizantes.

Fibras de celulosa observadas mediante un microscopio de fuerza atómica.

La celulosa microfibrilada, secada mediante atomización, mejora las propiedades barrera en un material biodegradable (PHBV)

Fruto de este trabajo ha sido un artículo técnico compartido con la Universidad Politécnica de Valencia y con referencia: Freitas, P. A., Barrrasa, H., Vargas, F., Rivera, D., Vargas, M., & Torres-Giner, S. (2022). Atomization of Microfibrillated Cellulose and Its Incorporation into Poly (3-hydroxybutyrate-co-3-hydroxyvalerate) by Reactive Extrusion. Applied Sciences, 12(4), 2111.

En este artículo se comprueba como la celulosa microfibrilada, secada mediante la tecnología de atomización, permite la mejora de las propiedades barrera al oxígeno y a los olores, en un material biodegradable como es el PHBV.

En la siguiente imagen se puede ver el equipo de atomización empleado en el proyecto y que se encuentra en las instalaciones de AINIA.

Equipo piloto empleado para el secado de fibras de celulosa

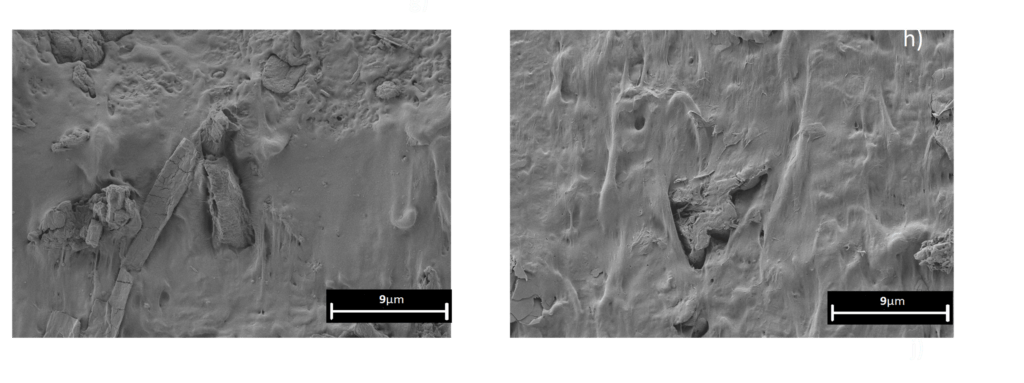

Así como es posible incorporar en un proceso posterior estas fibras de celulosa a un material biodegradable (PVOH), usando distintos compatilizantes.

Incorporación de fibras de celulosa mediante el uso de compatibilizantes a la matriz de un biopolímero.

Por otra parte, además de mejorar la barrera al oxígeno de los biopolímeros, también estamos trabajando en mejorar la resistencia térmica de estos materiales mediante el uso de cargas inorgánicas. Tema en el que ahondaremos en un próximo artículo.

Convocatoria Retos colaboración: RTC2019-007268-2